在印刷行業向數字化、綠色化轉型的浪潮中,PS版LEDUV燈憑借半導體光源技術,以精準波長匹配、低熱輸出和長壽命等特性,成為膠印、柔印等工藝升級的核心設備。其不僅解決了傳統高壓汞燈高能耗、熱變形、環境污染等痛點,更通過智能化控制與模塊化設計,推動印刷生產向高效、節能、環保方向邁進。

PS版LEDUV燈的核心優勢在于其采用的窄波段LED陣列技術。傳統汞燈發射的光譜范圍寬泛(200-450nm),而LED光源可聚焦于365-405nm波段,精準匹配PS版光敏材料的吸收峰。例如,某型號PS版LEDUV燈采用395nm主波長設計,能量利用率較傳統汞燈提升40%以上,固化速度提升3倍,在商業輪轉印刷中可實現200米/分鐘的印刷速度,減少停機換版時間。

在熱管理方面,LED光源的“冷光特性”徹底解決了熱敏材料變形問題。傳統汞燈工作時表面溫度高達800-900℃,導致PS版基材溫升超15℃,易引發圖文變形;而LED光源通過直接導熱結構與液冷系統,將基材表面溫度控制在≤45℃,避免熱膨脹導致的套準誤差。某報業集團采用PS版LEDUV燈后,PS版損耗率從15%降至6%,年節省版材成本超50萬元。

PS版LEDUV燈的環保價值體現在多個維度:

在能耗方面,LED光源的“按需供電”模式實現革命性突破。傳統汞燈需持續開啟以維持溫度,能耗占比高達60%;而LED光源僅在照射時啟動,配合PWM調光模塊(0-100%功率無級調節),可針對不同厚度PS版動態調整能量輸出。某案例中,企業年印刷量達1億印次,采用LED光源后電費支出從24萬元降至12萬元,節能率達50%。

PS版LEDUV燈的智能化升級體現在兩大方向:

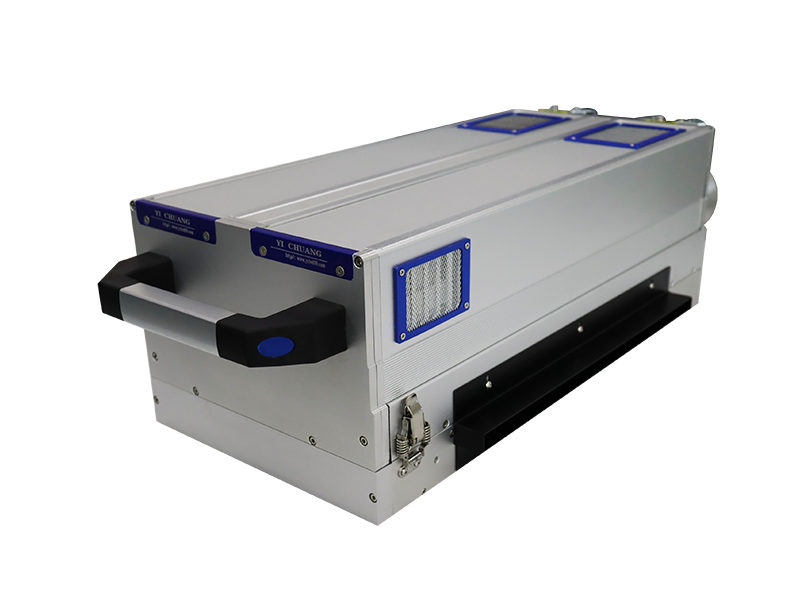

模塊化設計則拓展了設備的應用邊界。PS版LEDUV燈支持多波長LED組合(如365nm+395nm雙波段),適配復合型PS版需求;燈頭采用快換接口,可在1分鐘內完成波長切換,滿足短版活、個性化印刷的快速響應需求。某包裝印刷企業通過模塊化改造,將設備利用率從60%提升至90%,單臺設備年產值增加300萬元。

隨著工業4.0的推進,PS版LEDUV燈正從單一固化設備向智能化生產節點演進。例如,集成IoT模塊的設備可實時上傳固化數據至云端,與印刷機、質檢系統聯動,實現全流程數字化管控;而與3D打印技術的結合,則可開發出“UV固化+增材制造”的一體化解決方案,為包裝、廣告等領域提供定制化生產能力。

從商業輪轉到柔性印刷,從環保合規到智能生產,PS版LEDUV燈正以“光速”重塑印刷工業的價值鏈。它不僅是技術迭代的產物,更是綠色制造時代的必然選擇——當每一道紫外光都精準轉化為生產力,印刷行業的可持續發展便有了更堅實的基石。