在印刷包裝行業向智能化、綠色化轉型的浪潮中,商標機作為標簽、標識生產的核心設備,其光源技術的革新直接決定著生產效率與產品品質。傳統汞燈UV固化技術因發熱量大、能耗高、壽命短等缺陷,逐漸被半導體發光技術驅動的LEDUV光源取代。這一變革不僅解決了行業痛點,更成為推動印刷企業邁向智能制造的關鍵力量。

LEDUV光源的核心優勢在于其半導體發光特性。通過精準控制波長,能量高度集中于UV-A波段(365nm-405nm),實現“冷固化”效果。以某標簽印刷企業為例,改用LEDUV后,熱敏材料(如薄膜、電子標簽)的變形率從3%降至0.2%,良品率提升近15個百分點。其毫秒級開關響應能力更顛覆了傳統生產模式——無需預熱與冷卻時間,配合商標機的高速噴印(可達150米/分鐘),實現“即用即開”的柔性生產,設備綜合利用率提升40%。

在能量控制層面,LEDUV光源通過物聯網技術集成傳感器,可實時監測固化能量并自動調節輸出功率。某國際包裝巨頭在化妝品標簽生產中應用該技術后,固化能量波動范圍從±15%縮小至±3%,確保了珠光油墨、金屬質感涂層等特殊工藝的穩定性,同時降低15%-30%的能耗。

盡管LEDUV光源的初期投入是傳統汞燈的2-3倍,但其全生命周期成本優勢顯著。以功率為8kW的商標機為例:

在全球環保法規趨嚴的背景下,LEDUV光源不含汞等重金屬物質,完全符合RoHS指令要求。傳統汞燈廢棄后若處理不當,每支燈管可污染500噸水,而LEDUV的半導體材料回收率超過95%。此外,其冷光源特性杜絕了臭氧產生,在食品包裝、醫療器械標簽等高敏感領域具有不可替代性。某歐洲食品企業要求供應商必須使用LEDUV設備,否則取消訂單,這已成為行業準入的新門檻。

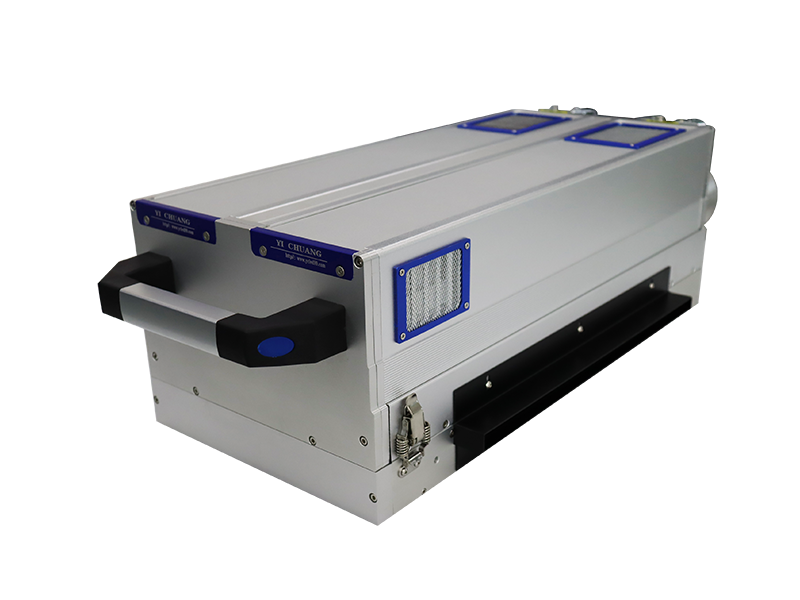

現代LEDUV光源模塊采用標準化設計,可快速集成至輪轉商標機、間歇式標簽機等各類機型。針對高端包裝市場的差異化需求,光源支持波長組合(如365nm+395nm雙波段)與光強分區調節,實現局部UV上光、3D立體效果等特殊工藝。在電子標簽領域,某企業通過定制化LEDUV方案,將NFC芯片的固化時間從3秒壓縮至0.8秒,生產效率提升275%。

隨著AI技術的滲透,LEDUV光源正向“自適應固化”方向發展。通過機器學習算法,系統可自動識別材料類型、油墨厚度等參數,動態調整光照強度與照射時間。某研發機構已推出搭載視覺系統的LEDUV模塊,在藥品監管碼印刷中實現“一物一碼”的精準固化,錯誤率降至十億分之一。

在印刷行業邁向工業4.0的進程中,LEDUV光源已從可選配件升級為商標機的核心組件。其技術成熟度與成本優勢的雙重突破,正推動整個產業鏈向高效、綠色、智能的方向加速演進。對于印刷企業而言,擁抱LEDUV不僅是技術升級,更是參與全球競爭的入場券。