在絲網印刷領域,油墨固化是決定印刷速度、質量與環保性的核心環節。傳統汞燈UV固化技術因高能耗、熱損傷等問題逐漸受限,而絲網機LEDUV燈憑借“冷光固化、精準控能、超長壽命”三大優勢,正成為絲網機升級的“標配選擇”,推動行業向高效、綠色、智能化方向躍遷。

絲網印刷常用于薄膜開關、電子標簽、PET/PVC片材等熱敏材料加工。傳統汞燈工作時表面溫度高達800℃,熱量通過油墨傳導至基材,導致材料收縮、變形甚至碳化,廢品率高達15%-20%。LEDUV燈采用半導體發光陣列,發光波長集中于365-405nm的UV-A波段,能量密度高但熱輻射極低,燈體表面溫度僅60-80℃,工作面溫升不超過3℃。某觸摸屏生產企業應用LEDUV燈后,PET基材的印刷廢品率從18%降至2%以下,年節省材料成本超300萬元,同時避免了因熱變形導致的屏幕觸控失靈問題。

現代絲網機向高速化、自動化發展,印刷速度可達60-120米/分鐘,傳統汞燈需5-10分鐘預熱,且關機后需冷卻,無法滿足“即開即用”需求。LEDUV燈支持毫秒級開關響應,配合絲網機的間歇式印刷節奏,可實現“印刷-固化-收卷”全流程無縫銜接。以某化妝品包裝企業為例,其絲網機生產線改用LEDUV燈后,單班次產能從3萬件提升至8萬件,設備綜合利用率提高40%,且無需預留預熱時間,訂單交付周期縮短60%。

LEDUV燈集成光強傳感器與智能控制系統,可實時監測固化能量(單位面積光強)并自動調節輸出功率。當檢測到油墨厚度變化(如漸變圖案、立體浮雕)時,系統在0.1秒內完成功率補償,確保固化深度誤差≤0.02mm,避免因固化不足導致的油墨脫落或過度固化引發的基材脆化。某汽車內飾件企業通過該技術,實現了皮革與塑料基材上復雜紋理的精準固化,產品通過嚴苛的耐候性測試(85℃/85%RH環境,500小時無變化),客戶投訴率歸零。

LEDUV燈不含汞等有害物質,符合歐盟REACH、RoHS等環保標準,且壽命長達20000小時以上,是汞燈的10倍。以年運行300天、每日16小時計算,單臺LEDUV燈可減少12次更換,節省耗材成本2萬元。能耗方面,LEDUV燈功率僅500-1500W,較傳統汞燈(4000-8000W)節能70%-85%,配合智能休眠模式,某包裝印刷企業年電費支出減少55萬元。盡管初期投資成本較高,但綜合測算顯示,投資回收期僅12-18個月,長期使用可降低綜合成本35%以上。

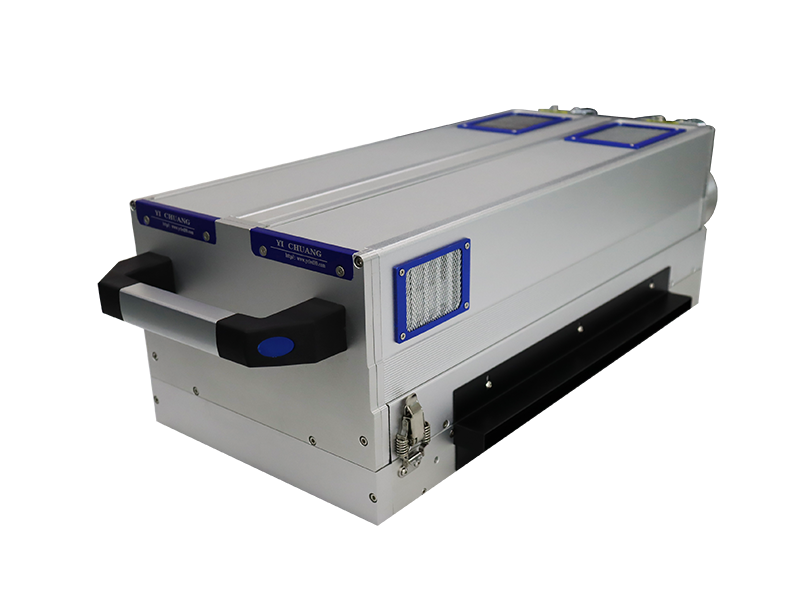

針對不同絲網機機型(如平網、圓網、斜臂式)與工藝需求,LEDUV燈提供模塊化解決方案:

某光伏企業定制水冷式LEDUV燈,成功實現0.1mm超薄玻璃上的導電銀漿固化,產品轉換效率提升0.3%,助力企業搶占高端市場。

從“熱固化”到“冷智能”,LEDUV燈的革新不僅是光源替換,更是絲網印刷工藝的“光速進化”。隨著技術迭代與成本下降,其滲透率正以每年20%的速度增長,預計到2027年,全球80%的絲網機將標配LEDUV燈。這場由“光”引發的變革,正在重新定義絲印效率、質量與可持續性的邊界。